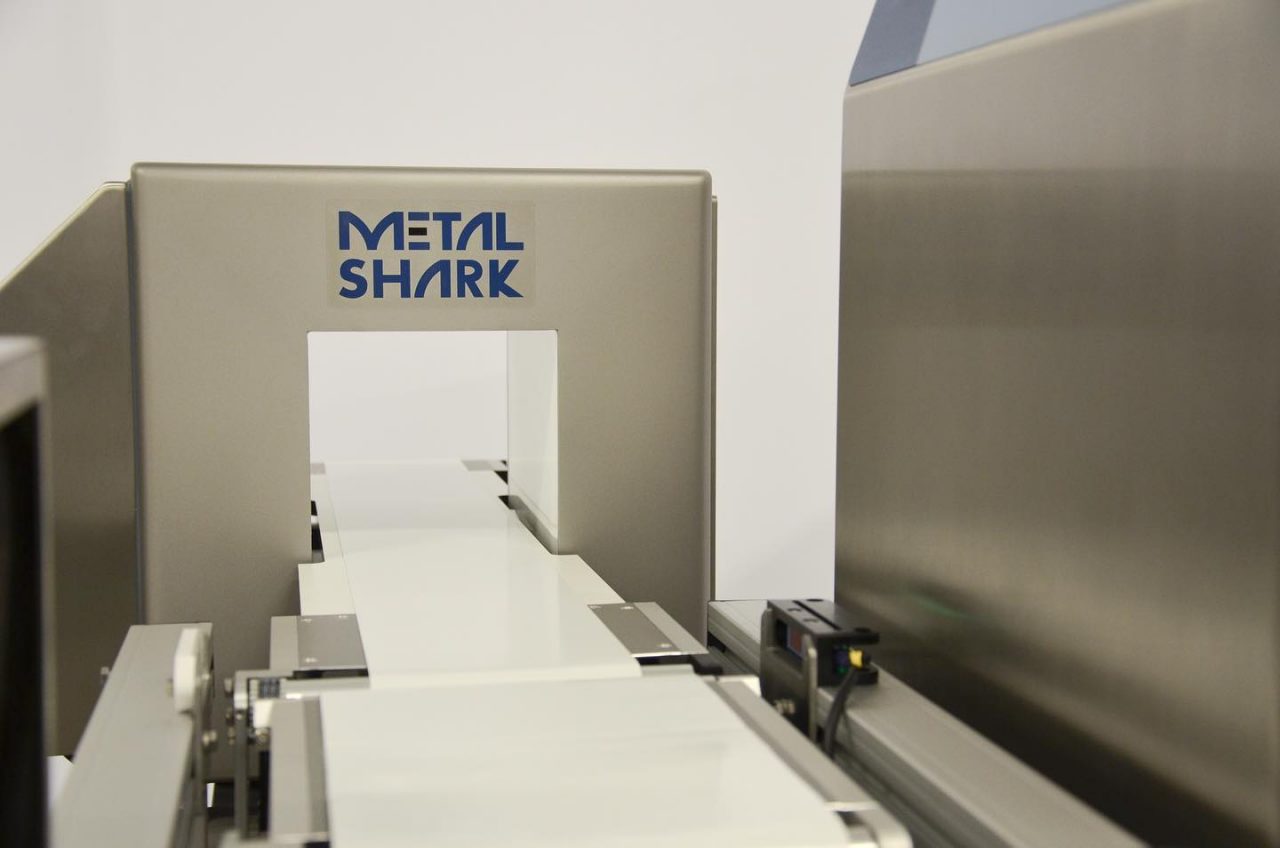

Improvvisamente il Metal Detector dà falsi scarti? Ecco cinque fattori da verificare prima di acquistare un nuovo Metal Detector

I Metal Detector sono progettati per identificare la presenza di ferro, metallo non ferroso o acciaio inossidabile all’interno di un flusso di prodotto e, una volta rilevati, respingere il prodotto contaminato. Sfortunatamente però, può accadere che i rilevatori identifichino erroneamente il metallo dove non è presente, portando alla rimozione di prodotti buoni. Non è sempre colpa del Metal Detector, alcuni problemi possono essere risolti facilmente ed economicamente.

Come funziona un Metal Detector

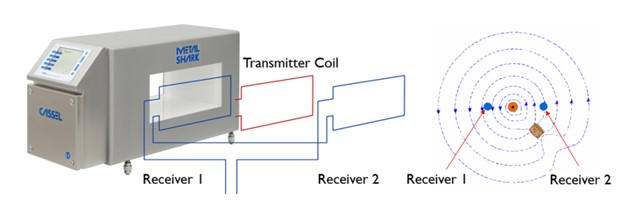

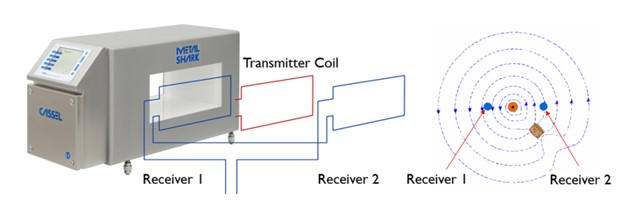

La maggior parte dei Metal Detector industriali funziona secondo un semplice principio trasmettitore-ricevitore tramite le cosiddette “bobine bilanciate”. Il dispositivo è dotato di un totale di tre bobine. La bobina del trasmettitore crea un campo elettromagnetico alternato simile a un trasmettitore radio. Le altre due bobine ricevono i segnali di questo campo magnetico.

In una situazione indisturbata, questo campo “sembra” lo stesso per entrambi i ricevitori, è “bilanciato”. Non appena una parte metallica attraversa il rilevatore, si verifica un disturbo del campo magnetico, che viene rilevato dalle bobine del ricevitore, registrando uno squilibrio. Questo disturbo dipende dalla conduttività e dalle proprietà magnetiche di un materiale:

- I metalli ferrosi sono magnetici e conduttivi, generando un forte segnale di interferenza.

- I metalli non ferrosi come l’alluminio o l’ottone sono buoni conduttori, sebbene non siano magnetici. Inoltre generano un forte segnale di interferenza.

- L’acciaio inossidabile è solitamente non magnetico e non conduce l’elettricità molto bene. Il suo segnale di interferenza è quindi significativamente più debole di quello del ferro o dei metalli non ferrosi.

Non solo i metalli vengono “visti” dai Metal Detector. Altre sostanze, come il sale o anche l’acqua, sono conduttive e influenzano il campo magnetico. Il software di un buon Metal Detector deve quindi valutare le diverse interferenze del campo magnetico e distinguere il segnale di interferenza specifico di una particella metallica da altre influenze. Per fare ciò, ogni rilevatore di produzione “apprende” i segnali specifici dei prodotti che dovrà esaminare in seguito. Se, durante il processo di produzione, il segnale di un prodotto si discosta dalla struttura precedentemente “appresa”, il rivelatore la riconosce come contaminazione metallica. Il buon funzionamento di un Metal Detector può essere compromesso da varie influenze, che portano a falsi rifiuti. Tuttavia, alcuni di questi possono essere facilmente identificati ed eliminati rapidamente.

5 fattori da controllare

Se ritieni che il tuo rilevatore identifichi erroneamente la contaminazione da metallo, dovresti controllare i seguenti punti.

1. Interferenza da altre macchine

Un errore frequente ma facilmente correggibile è l’interferenza di altre macchine o parti metalliche nelle vicinanze del rilevatore. I Metal Detector funzionano con segnali elettromagnetici che si irradiano in onde intorno ad esso. Il campo generato da questo può facilmente estendersi oltre il rilevatore nell’ambiente. Di conseguenza, le bobine del ricevitore rilevano il metallo o altri dispositivi nel loro ambiente che funzionano con segnali simili.

Se si verificano falsi rifiuti “all’improvviso”, verificare:

–Convertitori di frequenza, cavi o azionamenti che prima non erano presenti nelle vicinanze del rilevatore

-Parti metalliche come ringhiere o nastri trasportatori che sporgono nella “zona priva di metalli” intorno al rilevatore

-Attrezzature metalliche come i transpallet posizionati troppo vicino al metal detector

2. La confezione: foglio metallizzato

Hai cambiato l’imballaggio dei tuoi prodotti in foglio metallizzato? Buona decisione per conservare e presentare i prodotti, ma i prodotti confezionati in film metallizzati sono difficili da testare per la contaminazione metallica. La ricerca di impurità con un Metal Detector in tali prodotti comporta un alto rischio di risultati di ispezione errati. Quindi uno scanner a Raggi X è l’opzione migliore per controllare in modo affidabile i tuoi prodotti confezionati in film metallizzati.

https://www.pro-control.it/controllo-qualita-raggi-x/

3. L’ambiente: temperatura e umidità

I Metal Detector sono abbastanza stabili nonostante la temperatura o l’umidità non siano regolari. Tuttavia, questi fattori possono avere un ruolo se fluttuano fortemente o cambiano in modo significativo dopo l’installazione o la configurazione del rilevatore. Quindi, se si verificano improvvisamente un aumento dei falsi rifiuti, può essere utile controllare quanto segue:

-La temperatura ambiente oscilla fortemente durante il giorno da quando è stato installato il Metal Detector?

-La temperatura è significativamente più alta o bassa rispetto a quando il dispositivo è stato installato?

-L’umidità dell’aria è aumentata notevolmente, ad es. a causa di cicli di pulizia? In tal caso, può essere utile “riapprendere” nuovamente i prodotti testati nelle nuove condizioni ambientali.

4. Il prodotto

I prodotti di solito hanno una propria conducibilità, anche se molto bassa. Diversi ingredienti influenzano questa conduttività. Se questa influenza è troppo forte, può portare a disturbi della sensibilità del rivelatore.

-Umidità: i prodotti animali come pesce, carne o formaggio hanno un alto contenuto di acqua. Questo può variare nel corso della giornata, il che cambia anche la forza e la conduttività dei prodotti. Questo può influenzare la “velocità” alla quale le onde magnetiche possono penetrare nel prodotto sufficientemente da creare difetti. Un buon software di rilevamento compensa tali effetti. Tuttavia, vale la pena controllare fattori come la temperatura e l’umidità.

-Sale: il sale è più conduttivo di molte altre sostanze che di solito si trovano negli alimenti e possono influenzare un campo magnetico, di conseguenza. Se si testano prodotti salati come patatine, noci o mandorle per impurità metalliche, il rilevatore deve essere regolato in modo specifico per questo tipo di prodotto. Se i falsi rifiuti si verificano più frequentemente di prima, controllare le impostazioni del rilevatore per prodotti salati.

-Temperatura: quando i prodotti caldi si raffreddano lungo la linea di produzione o i prodotti congelati si scongelano, cambiano anche la loro conduttività. Questi cambiamenti influenzano il segnale del prodotto. Verificare se variazioni significative della temperatura potrebbero essere causate da distanze di trasporto più lunghe o fluttuazioni della temperatura ambiente.

https://www.pro-control.it/sistemi-d-ispezione-e-controllo-qualita-alimentare/

5. Il rilevatore stesso

I dispositivi avanzati di rilevamento dei metalli sono progettati per fornire la massima sensibilità ai contaminanti mantenendo un’elevata immunità alle interferenze. Possono anche essere impostati per prodotti specifici, in modo che le successive modifiche del prodotto possano essere eseguite rapidamente e facilmente, con impostazioni perfettamente adattate a ciascun prodotto.

Tutti i modelli METAL SHARK hanno una memoria prodotto per un massimo di 250 prodotti. Nella maggior parte dei casi con un aumento improvviso dei falsi scarti è sufficiente “addestrare” nuovamente il rilevatore per il prodotto specifico e memorizzare le impostazioni per il futuro.