La maggior parte delle politiche aziendali sulla sicurezza alimentare richiede il rilevamento di corpi estranei nei prodotti dopo il confezionamento per assicurare la totale protezione del cliente finale.

Ciò, tuttavia, può creare costosi smistamenti manuali specialmente in alcuni settori in cui vi è un gran numero di contaminanti, come ad esempio nell’agricoltura.

Per questo motivo l’ispezione a Raggi-X per rilevare contaminanti metallici e non, prima o dopo l’imballaggio, sta diventando la scelta preferita dai fornitori. Il design delle Ispezionatrici a Raggi-X è studiato per essere totalmente sicuro per gli utilizzatori, facilmente pulibile e progettato per ridurre al minimo il materiale di scarto. Frutta secca, verdura, semenze sono solo alcuni dei settori alimentari che hanno iniziato ad adottare soluzioni X-Ray per il rilevamento di contaminanti in prodotti sfusi.

Ispezione a raggi X e altre tecniche di rilevamento

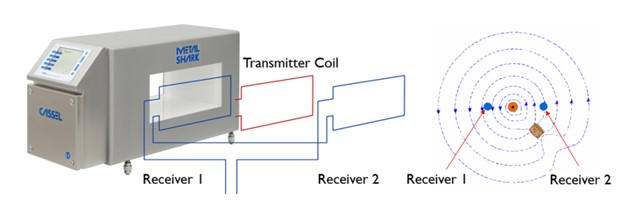

Per molti anni i processi alimentari di prodotti sfusi si sono affidati a magneti, setacci, gravità e metal detector per schermare gli oggetti estranei dai campi e dai processi di raccolta. Questi approcci erano incostanti e di solito riuscivano a rilevare solo oggetti di grandi dimensioni e principalmente di metallo.

Per questo motivo sono diventate popolari le selezionatrici ottiche ad alta velocità, in grado di trovare tutti gli oggetti con un aspetto diverso dal prodotto alimentare. Questo tipo di selezionatrici sono però molto costosi e possono essere “ingannati” quando un contaminante è simile nell’aspetto al prodotto alimentare o nascosto sotto uno strato troppo spesso. Per questo motivo e per la necessità di soddisfare standard sempre più alti dei clienti, si è iniziato a diffondere l’uso dell’ispezione a raggi X a fine linea. Ma le Ispezionatrici a Raggi X, sono state in grado di catturare oggetti piccoli, non metallici che gli altri sistemi non sono riusciti a rilevare? I risultati sono stati sorprendentemente positivi, consentendo ai produttori di effettuare consegne del prodotto più rapide e sicure, risparmiando tempo e denaro.

Comprendere il funzionamento di un sistema a Raggi X

Ci sono sei elementi principali nei sistemi di ispezione a raggi X che dovrebbero essere compresi e valutati prima di acquistare:

- Larghezza di ispezione e potenza dei raggi X;

- Design e flessibilità della tramoggia di alimentazione;

- Dispositivo di dosaggio del prodotto:

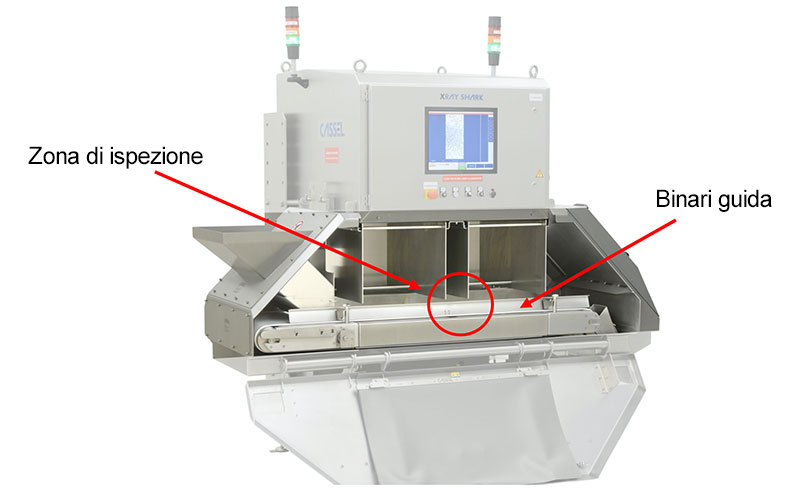

- Progettazione del tunnel di ispezione (comprese le guide);

- Software di ispezione a raggi X:

- Sistema di espulsione a più corsie.

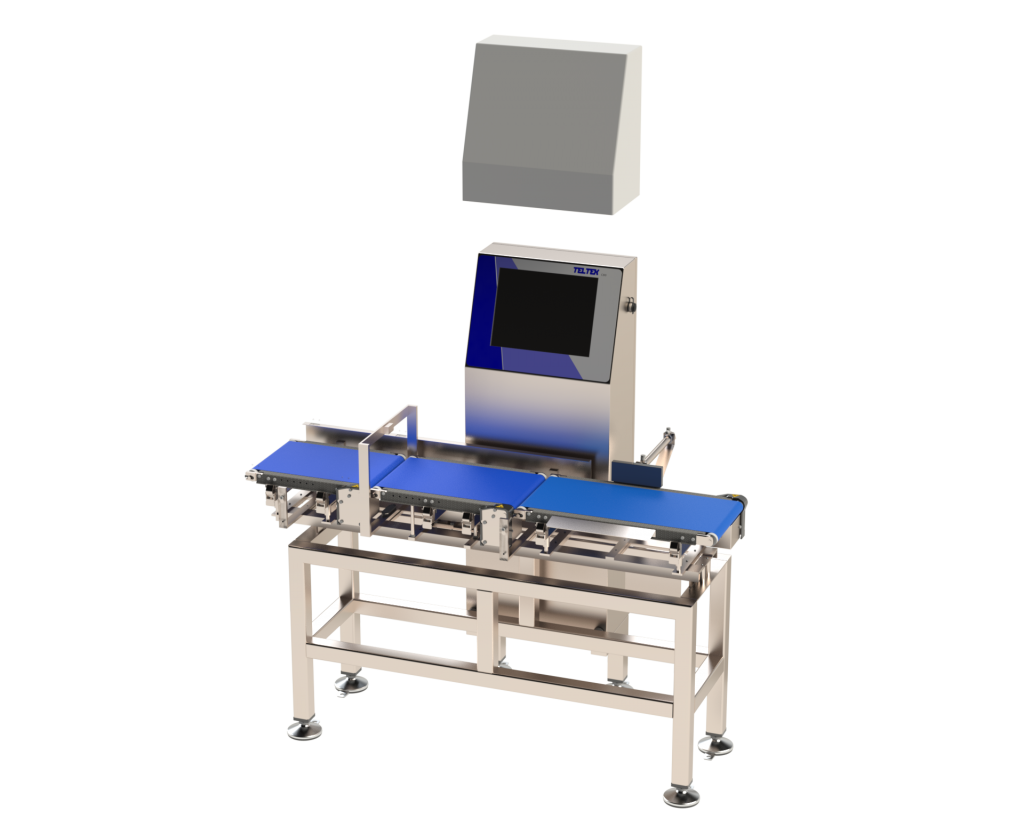

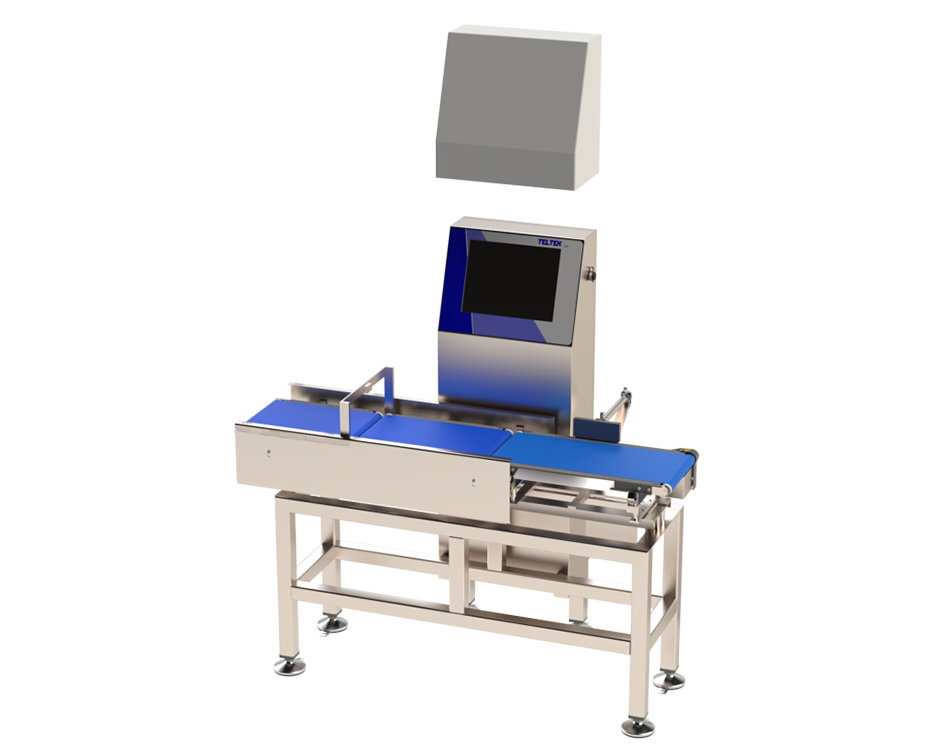

La prima considerazione è la determinazione della larghezza di ispezione del sistema e della potenza dei raggi X necessaria. Procontrol Srl offre tre modelli di Ispezionatrici Raggi-X Cassel GmbH con larghezze di ispezione che variano da 250 a 450 mm (ciascuno con un nastro leggermente più largo). È tipico eseguire un’altezza del prodotto sul nastro di 20-30 mm (un singolo strato o solo alcuni strati di prodotto sovrapposti), ma le prestazioni variano a seconda della velocità del nastro e della densità del prodotto. In generale, poiché il raggio X-Ray si allarga per massimizzare la produttività, il sistema avrà bisogno di una maggiore potenza di raggi X. Ad esempio, il modello CASSEL XD45-H1-BULK incorpora una sorgente di raggi X da 480 W. Alla fine, il modo migliore per determinare le specifiche importanti della larghezza di ispezione e della potenza dei raggi X consiste nell’effettuare una revisione completa dell’applicazione/del rendimento con il fornitore di raggi X.

Successivamente, il design dell’alimentazione dovrebbe essere valutato per garantire che il flusso del prodotto possa essere facilmente trasferito da un nastro trasportatore o tubo alla macchina a raggi X. La tramoggia XD45-H1-BULK è stata progettata per essere alimentata da qualsiasi direzione, ma in caso di problemi, Procontrol Srl può personalizzare l’alimentazione per soddisfare le esigenze del cliente.

Poiché l’ispezione a raggi X è più affidabile quando c’è una densità costante del prodotto, le macchine a raggi X per prodotti sfusi devono avere un disposit

ivo di misurazione del prodotto, di solito una barriera scorrevole. Durante l’installazione un tecnico determina l’altezza del prodotto ideale per una determinata velocità del nastro e la barriera viene impostata di conseguenza. L’intervallo di regolazione dovrebbe essere compreso tra 10 e 100 mm per coprire un’ampia gamma di applicazioni.

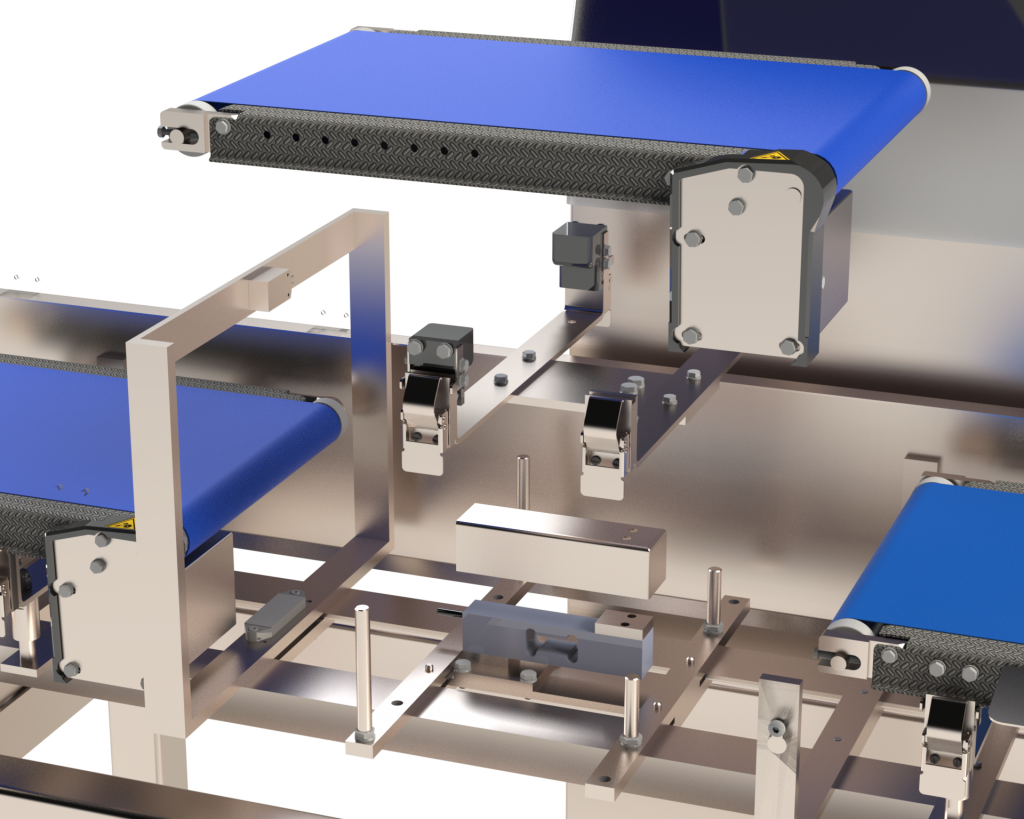

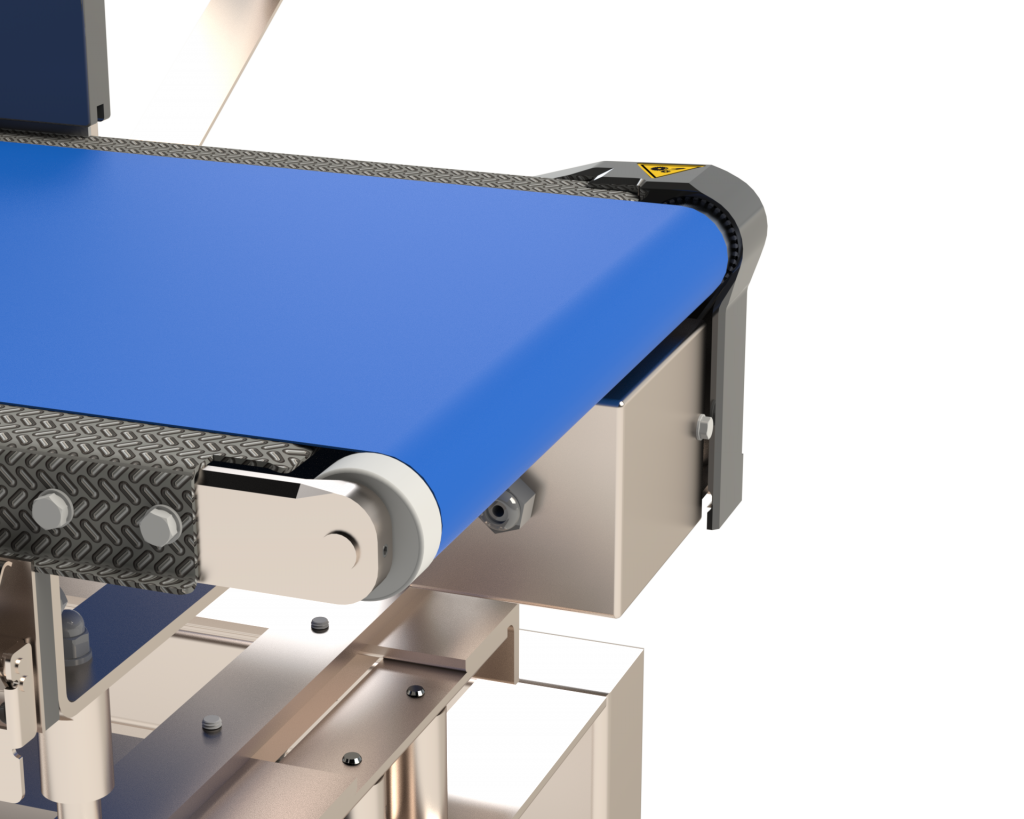

Una volta che un flusso costante di prodotto è nel tunnel di ispezione, le guide lo mantengono sul nastro e all’interno della larghezza del raggio mentre passa attraverso il raggio X-Ray. Le “strisce” di immagini a raggi X vengono continuamente elaborate dal software della macchina per rilevare e respingere oggetti estranei. Tutte le porte per accedere a quest’area devono essere dotate di interblocchi di sicurezza e occorre prestare attenzione alla schermatura dei raggi X per garantire che questi ultimi non si disperdano nelle aree di alimentazione o di espulsione. Per facilitare la pulizia e la sostituzione del nastro, la rimozione delle guide e del nastro deve essere eseguita senza attrezzi.

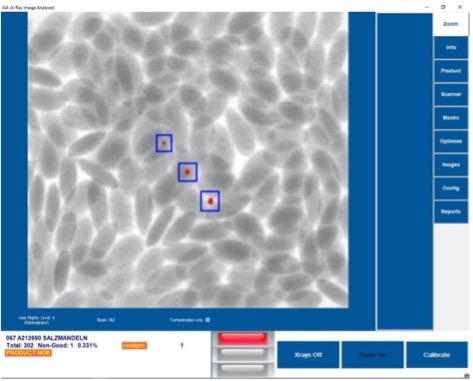

Poiché i contaminanti possono essere densi, nitidi e nascosti tra diversi strati di prodotto, è necessario utilizzare più algoritmi di elaborazione delle immagini per effettuare un rilevamento. Il software per raggi-X viene fornito con oltre 40 algoritmi per ispezionare quasi tutti i prodotti. Nell’applicazione di ispezione di massa, i cambiamenti di contrasto dovuti ai cambiamenti di densità locali vengono generalmente valutati e filtrati in base alla loro dimensione e/o forma per eliminare i falsi rilevamenti.

Infine, per ridurre al minimo scarti e sprechi, il sistema dovrebbe ispezionare il prodotto su più corsie con un deviatore di prodotto che scarta solo una parte del nastro quando viene individuato un contaminante. I cancelli meccanici possono essere utilizzati con una larghezza di 75-100 mm e per un controllo ancora più stretto sono possibili getti d’aria riducendo la larghezza di scarto fino a <10 mm in alcuni casi.

Prestazioni e compromessi del rilevamento X-Ray

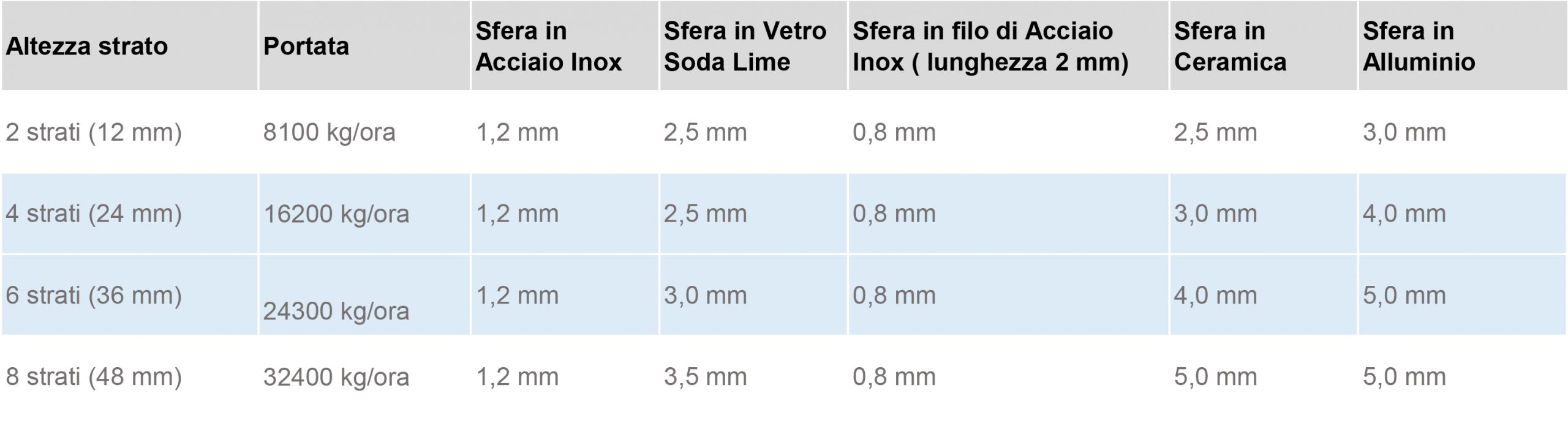

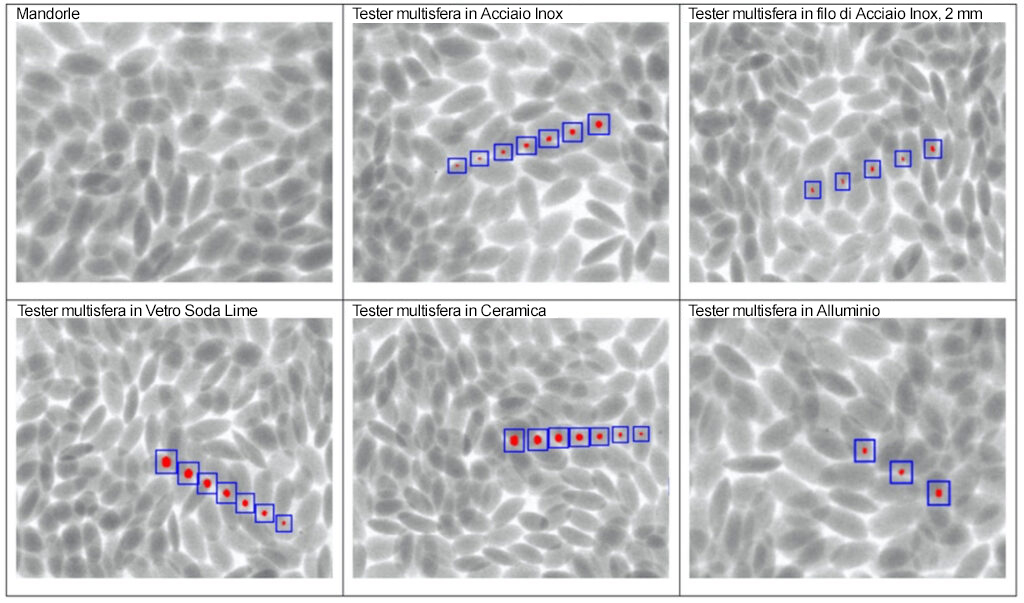

Non esistono due applicazioni radiografiche di massa uguali. Per spiegare la gamma di prestazioni possibili utilizzeremo un esempio di mandorle. Le mandorle hanno una densità apparente di circa 0,55 kg/l e una singola mandorla è alta circa 6 mm quando è distesa sul nastro. Quali tipi e dimensioni di contaminanti possono essere rilevati in vari strati di mandorle a velocità di produzione normali?

Per illustrare questa applicazione nel mondo reale, utilizzeremo il sistema XD45-H1-BULK che ha una larghezza massima di ispezione di 446 mm. Faremo scorrere il nastro a una velocità moderata di 46 m/min. Fare riferimento alla tabella seguente per vedere gli intervalli di rilevamento in base all’altezza del prodotto (e alla produttività della macchina). Il rilevamento dell’acciaio inossidabile è il più semplice/migliore e non varia in base all’altezza del prodotto, ma il rilevamento di altri materiali non metallici è più difficile e può variare con lo spessore del prodotto. Si prega di notare che la maggior parte dei metalli, a parte l’alluminio, ha una densità simile all’acciaio inossidabile, quindi anche il loro rilevamento è molto buono.

L’uso di questa larghezza di ispezione, velocità del nastro e uno spessore del prodotto ragionevole (da 24 a 36 mm) sul nastro, assicura che la produttività possa facilmente soddisfare i requisiti di questo settore.

Alcune cose dovrebbero essere notate riguardo a questo esempio:

- La massima potenza di raggi X dell’XD45-H1-BULK (80 kV/6 mA o 480 W) assicura che l’altezza del prodotto non debba essere troppo bassa o che la velocità del nastro sia troppo bassa, limitando la produttività.

- La potenza dei raggi X viene regolata automaticamente in modo che penetri nel prodotto ma non saturi il rivelatore, impattando sul rilevamento di materiali meno densi.

- I prodotti meno densi con requisiti di produttività inferiori possono essere eseguiti sui modelli XD25-L1-BULK e XD35-L1-BULK più piccoli con una potenza inferiore.

Questo è solo un esempio di un’applicazione su una macchina a raggi X di una determinata dimensione.

Il nostro reparto tecnico può collaborare sulla tua applicazione per adattare e testare la macchina migliore per i tuoi scopi.

Vedere per credere

Nell’ultimo decennio l’ispezione a raggi X è subentrata in un’ampia gamma di applicazioni di prodotti confezionati ed è il settore di ispezione di prodotti sfusi in più rapida ascesa. L’ispezione a raggi X, tuttavia, sta appena iniziando ad essere applicata, quindi la sua utilità non è ancora completamente compresa ed apprezzata. Il fattore principale per i raggi X di massa è che i metodi di screening e smistamento meno recenti potrebbero non essere più sufficienti per fornire ai clienti un prodotto pulito e della massima qualità. In molti casi i raggi X possono rilevare oggetti estranei che queste tecnologie potrebbero non rilevare.

Indipendentemente dal prodotto, Procontrol Srl può progettare un sistema di ispezione che soddisfi tutte le tue esigenze. Il team di ispezione PROCONTROL può eseguire una valutazione completa dell’applicazione presentando i livelli di rilevamento e produttività che ci si potrebbe aspettare.

Perché non passare dai vecchi metodi di ispezione ad una nuova macchina per l’ispezione a raggi X all’avanguardia?

Contatta PROCONTROL Srl oggi per saperne di più su come possiamo proteggere il tuo prodotto, la tua attrezzatura ed i tuoi clienti.